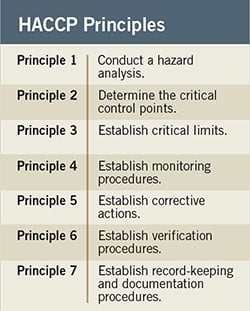

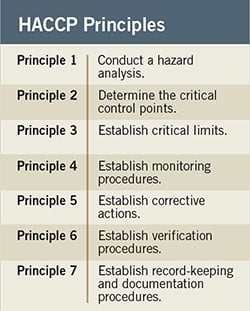

許多食品加工商通常都實施了表 1 中詳述的 HACCP 原則。食物烹飪或冷藏過程中的一個關鍵點是用手持式溫度計手動測試烘箱或冷藏裝置出口處的產品溫度。該操作本身很容易完成,但仍存在一些需要謹慎處理的問題。

出口溫度是否準確反映了產品的峰值溫度?

操作人員測試的部分是否正確?即測量核心還是表面?

操作人員是否是在整個烹飪/烘箱區域測量產品的溫度,是在靜止不動的食品架的頂部和底部測量產品的溫度,還是在傳送帶式烘箱上從左到右測量產品的溫度?

手動記錄產品溫度讀數是否可以接受?從數字顯示屏將讀數摘抄到 QA 表中可能會出錯。

使用手持式溫度計的弊端在于,它只提供加工后的測量數據。如果產品中心的溫度高于指定的安全溫度,那么萬事大吉,可以繼續安心使用這套加工工藝。但如果產品中心的溫度低于目標值,我們從表 1 原則 5 中可以看出,如果產品未達到關鍵工藝值,則必須對該系統進行分析并采取糾正措施。使用不正確的配方參數運行烘箱,或者烘箱本身便不能正常運行,都將可能導致產品未被加工熟。當 QA 經理面臨產品中心溫度很低,但烘箱控制器設置正確的狀況時,他還能做些什么?

烘箱控制器顯示屏顯示的讀數并不能全面反映烘箱中發生的情況。烘箱溫度控制傳感器通常距離產品較遠,不能反映產品加工過程中的溫度。產品的溫度會受到許多變量的影響,包括空氣流速和濕度水平,并且可能與烘箱的設定值有關。烘箱內氣流不均衡可能會導致溫度不均勻,從而導致烘箱內不同位置的產品的烹飪速度存在顯著差異。

在整個烹飪和冷卻過程中使用“全過程”數據記錄器來監測產品溫度,有助于快速查找產品出口溫度發生錯誤的原因,從而可使工藝工程師依據原則 5 采取行動(關于制定糾正措施)。同時,這還可以構成依據原則 4 制定的常規測量程序的一部分,見表 1。

除遵守 HACCP 體系外,“全過程”測溫設備還有助于形成更有效的配方,確認有效的糾正措施,并支持建立預防性的而非被動反應式的質量系統。